Tipologie punte per trapano per foratura metalli

Le punte per la foratura degli acciai disponibili sul mercato sono di molte tipologie e variano in base al metallo utilizzato per la costruzione, la tipologia di elica e di affilatura.

Punte HSS, i vari materiali utilizzati

- HSS (AISI M2): è il più comunemente usato detto acciaio super-rapido ad alta velocità con molibdeno e tungsteno . La composizione garantisce un buon bilanciamento tra resistenza all’usura e durezza.

- HSS Co5 (AISI M35): è un acciaio super rapido con aggiunta di cobalto 5% che ne aumenta le caratteristiche di durezza a temperature più elevate e ne riduce l’usura.

- HSS Co8 (AISI M42): è un acciaio super rapido con aggiunta di cobalto 8% che rende le punte ancora più resistenti all’usura e alle alte temperature generate dalla foratura.

- MD (abbreviazione di Metallo duro): punte realizzate con polveri da carburi che le rendono molto resistenti all’usura, coefficienti di flessioni molto bassi, alta resistenza alla temperatura e alta densità del materiale. Una punta in MD a parità di diametro ha un peso molto più alto.

I codoli di fissaggio delle punte per acciai

I codoli delle punte sono sostanzialmente due:

- Punte a codolo cilindrico che hanno lo stesso diametro della punta o codolo cilindrico ridotto. Generalmente quest’ultime si utilizzano solo per le punte HSS standard e consentono di montare punte di diametro superiore a 10 o 13 mm sui mandrini standard dei trapani portatili. I diametri disponibili vanno da 0.5 a 20mm.

- Punte a codolo conico: queste punte hanno un attacco cono morse da CM1 a CM6 e si utilizzano nei trapani a colonna (qui tutte le indicazioni per scegliere il tuo trapano a colonna) o trapani magnetici. Questa tipologia non richiede l’uso del mandrino e sono disponibili anche fino a diametro 100 mm standard.

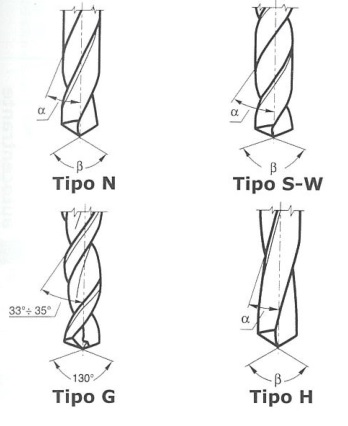

Tipologia delle eliche delle punte per acciai

- Tipo N è la più comune con un angolo di punta di 118° si utilizza per la foratura di acciai generici. L’inclinazione delle eliche va dai 25° a 30° e si possono fornire per rotazione destra o anche sinistra.

- Tipo S è utilizzata per le punte al cobalto e le punte in metallo duro (HM) ed hanno un angolo di punta di circa 130°. Spesso utilizzate per acciai tenaci come l’acciaio inox.

- Tipo W ha le stesse caratteristiche del tipo S ma con affilature diverse, si raccomanda per la foratura del rame, alluminio ed in generale le leghe leggere.

- Tipo G è generalmente raccomandata per lavorazioni gravose come le forature profonde dove è importante avere una buona evacuazione del truciolo e resistenza al calore per ridurre il rischio che la punta si spezzi durante la foratura.

- Tipo H: ha un angolo di 118° ed eliche a 15°, suggerita per bronzo, ottone e materie plastiche.

Rivestimento delle punte per acciai

Le punte hanno spesso dei trattamenti superficiali che conferiscono ulteriori caratteristiche di resistenza all’usura, migliorano l’evacuazione del truciolo e la resistenza al calore. Vediamone le tipologie più comuni:

- Lucido: sono le punte senza trattamento e lucidate a specchio per favorire l’evacuazione del truciolo.

- VAP (vaporizzazione): hanno una finitura brunita tramite trattamenti termici che rende la punta antiaderente al materiale tagliato e quindi riduce l’incollamento all’utensile. Si riduce anche il problema dell’ossidazione.

- Nitr (Nitrurazione): è un trattamento che indurisce la superficie della punta circa 70 HRC ideale per la lavorazione della ghisa. Se combinato con il trattamento di vaporizzazione buono per lavorazioni di acciai anche inossidabili.

- TiN (Nitruro di Titanio): é un rivestimento spesso di colore giallo con uno spessore da 1 a 5 Micron che rende la superficie molto dura, anche 80 HRC, oltre a ridurre l’attrito in modo da ridurre la richiesta potenza necessaria per la foratura. Ha un resistenza alla temperatura fino a 600 °C. Questo rivestimento si ottiene tramite il processo denominato PVD che consente di rivestire l’HSS a basse temperature.

- TiAlN (Nitruro di Titanio e Alluminio): è un rivestimento che protegge i taglienti, ideale per le lavorazioni che vanno svolte a secco grazie ad una resistenza alla temperatura fino a 800°C e un ridotto coefficiente di attrito (0.4).

- TiCN (Carburo di Titanio): è un rivestimento che consente di conferire agli utensili una durezza di circa 3000HV ed un ridotto coefficiente di attrito 0.2. E’ consigliato per metalli abrasivi come le ghise ed acciai alto resistenziali.

Le classificazioni DIN delle punte

- DIN 1897 e DIN 6539: indicano le punte extra corte con capacità di foratura in profondità inferiori a 3xD (tre volte il diametro della punta utilizzata. Esempio: d.5 5×3=15mm massima profondità raccomandata).

- DIN 338: indicano le punte lunghe con capacità di foratura inferiori a 5xD.

- DIN 340: indicano le punte extra lunghe con capacità di foratura inferiori a 8xD.

- DIN 1869 gr.2 e gr.3: indicano le punte extra lunghe con capacità di foratura inferiori a 10xD.

- DIN 345: identificano le punte con codolo conico a lunghezza standard e capacità di foratura 5xD.

- DIN 341: identificano le punte con codolo conico e lunghe per la foratura con bussole di guida e capacità di foratura 5xD.

- DIN 1870 gr.1 e gr.2: identificano le punte lunghe con codolo conico e capacità di foratura 10xD.